人民网北京7月26日电 (记者 魏艳)记者从科技部获悉,近日,全球首条工业规模高温气冷堆燃料元件生产线第20万个球形燃料元件在内蒙古包头市成功下线,我国高温气冷堆元件制造实现了从实验线到工业规模生产线的直接转化。这标志着我国高温气冷堆元件制造水平已走在世界前列,对于推进高温气冷堆核电技术商业化和“走出去”具有重要意义。

高温气冷堆核电站示范工程燃料元件生产线,是大型先进压水堆及高温气冷堆核电站国家科技重大专项高温堆分项的重要子课题和核心配套工程。年产能力为30万个球形燃料元件,为华能山东石岛湾20万千瓦高温气冷堆示范电站提供燃料元件。生产线以清华大学球形燃料元件制造技术作为技术依托,是我国完全拥有自主知识产权、全球第一条具有第四代核技术特征的工业化规模燃料元件生产线。

该生产线于2013年3月由中核北方核燃料元件有限公司开工建设;2015年4月取得国家环境保护部华北核与辐射安全监督站投(贫)料许可,进入投贫料试生产阶段,并相继完成了设备及工艺合格性鉴定和评定工作,实现了全线贯通,产出了合格的球形模拟燃料元件;2016年3月,生产线投料批准书获得国家核安全局批复,同年8月投产。该生产线建立了一套独有的技术、质量、安全和环保体系,是一条完善的工业化规模的燃料元件生产线,具有稳定的生产工艺,自动化水平高,有效保障了高温气冷堆示范电站首炉及后续换料。

据悉,高温气冷堆以其固有安全性和高温热能在能源开发和利用方面的多用途性,被国际上作为第四代核能系统的优先研究开发对象。相比其它堆型,中国是世界上为数几个掌握了高温气冷堆技术并走在前列的国家。 编辑:红研

流量经济下,谁能为企业带来用户和交易?用户增长运营师职业发展现状调查

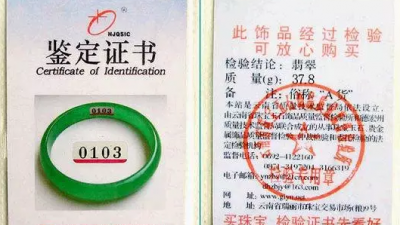

流量经济下,谁能为企业带来用户和交易?用户增长运营师职业发展现状调查 珠宝鉴定书随便买?想买宝贝该怎么避坑

珠宝鉴定书随便买?想买宝贝该怎么避坑 下载小心 工信部通报27款App存在侵害用户权益行为

下载小心 工信部通报27款App存在侵害用户权益行为 98万部手机被“控制”,每月偷偷扣钱……

98万部手机被“控制”,每月偷偷扣钱……